-

Logiciel

-

Logiciel FAO

- Programmation CN : automatisation et sécurité

- Simulateur CN

- Automatisation CN

- Posages multiples

- Usinage robotisé

- Perçage CN

- Perçage profond

- Tournage CN

- Tournage-fraisage

- Fraisage 2,5 D

- Fraisage 3D

- Fraisage 5 axes

- Usinage de gorges at de rainures

- Détourage

- Fraisage HPC

- Fraisage HFC

- Fraises à segments de cercle

- Enfonçage

- Électroérosion

- Découpe laser 3D

- Trempe laser

- Dépose et soudure laser

- Tebis Automill

- Logiciel de CAO

- Logiciel CAQ

- Logiciel MES

- Produits

-

Logiciel FAO

- Services

- Consulting

- Domaines

- Référence

- Entreprise

- Actualités

-

Simulateur CN

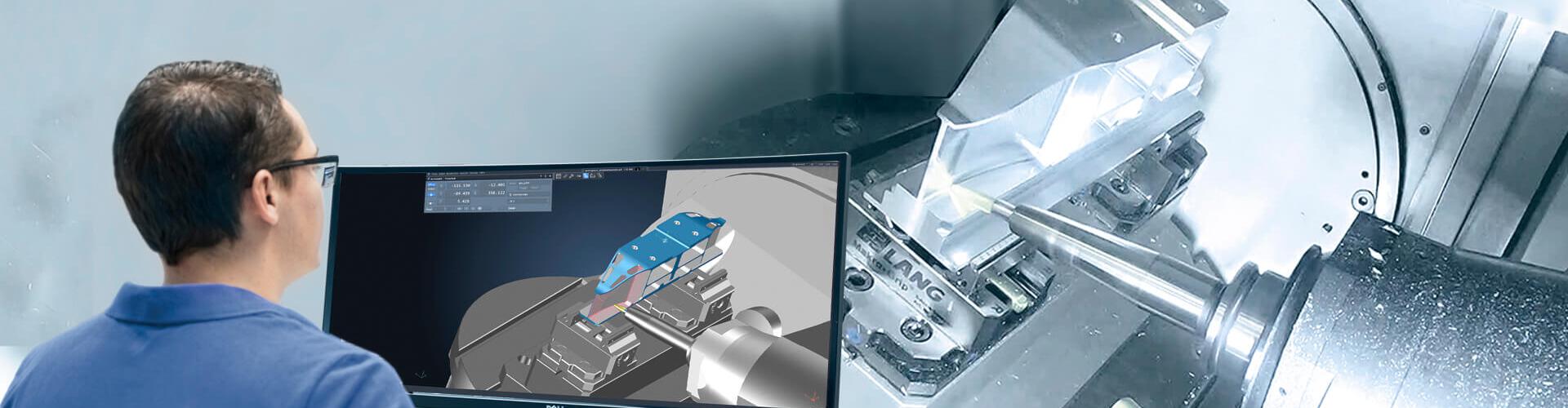

Planification, programmation et vérification à l’aide de jumeaux numériques

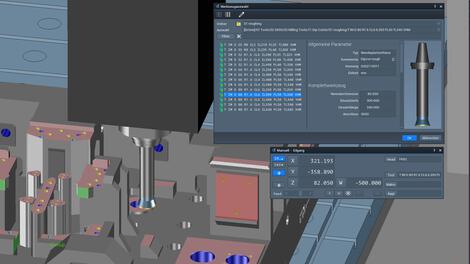

Grâce au simulateur CNC de Tebis, vous êtes en mesure de planifier, de programmer et de vérifier l’usinage CN ainsi que tous ses composants sans quitter l’environnement de programmation CN de Tebis. Condition préalable : les machines, outils, accessoires et moyens de bridages sont enregistrés tels quels avec l’ensemble des composants en tant que jumeaux numériques dans l’environnement virtuel de fabrication. De cette façon, les collisions éventuelles et les problèmes de hors course peuvent être détectés et éliminés avant la sortie CN. Une synchronisation avec le post-processeur ou une connexion avec la machine est nécessaire. Dites adieu aux processus de mise au point fastidieux et coûteux. Grâce aux technologies de simulation de Tebis, vous définissez les bases de l’utilisation simultanée de plusieurs machines et d’une fabrication automatisée.

Sécurité accruePlanification, programmation, vérification et correction à l’aide de jumeaux numériques.Directement dans l’environnement de FAOContrôle des machines, de leurs limitations, des mouvements et des cinématiques directement depuis l’environnement de programmation CN.Utilisation optimale de la machineCalcul précis des temps d’usinage.Jumeaux numériques pour une sécurité accrue des processus

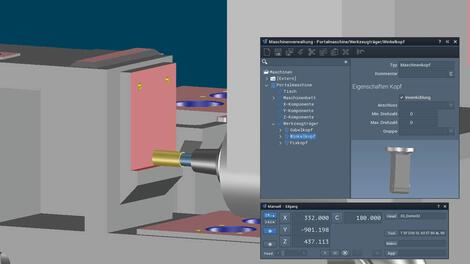

Tebis vous permet d’enregistrer de manière réaliste tous les composants de votre environnement de fabrication spécifique dans des bibliothèques virtuelles de processus. La bibliothèque de machines comprend plus de 1 400 modèles de machines virtuelles de différents fabricants en 3 700 variantes. L’ensemble des commandes de machines disponibles sur le marché et tous les types de machines courants sont pris en charge : on y compte également des machines complexes multi-axes ainsi que des machines multifonctionnelles, telles que des fraiseuses et des tours à broche principale et contre-broche, des machines conçues pour le forage et des robots avec des axes supplémentaires. Nous numérisons vos adaptations individuelles directement sur place. Les post-processeurs et les modèles de machines virtuelles sont entièrement créés et testés par nos équipes.

Tous les outils complets souhaités, y compris les fraises HPC et les fraises à segments de cercle, peuvent être représentés avec leurs montages et dans une précision absolue dans la bibliothèque d’outils. Bien entendu, les systèmes de bridage à référence unique et les accessoires, tels que les mandrins, les lunettes ou encore les poupées mobiles, sont entièrement enregistrés. Il s’agit là d’éléments qui rendent l’inspection et la correction des parcours d’outils fiables avant même la sortie CN : l’exhaustivité des bibliothèques et l’exactitude des détails des jumeaux numériques.

Calcul et planification fiables dès le départ

Commencez immédiatement avec des outils, des bridages et des directions appropriés

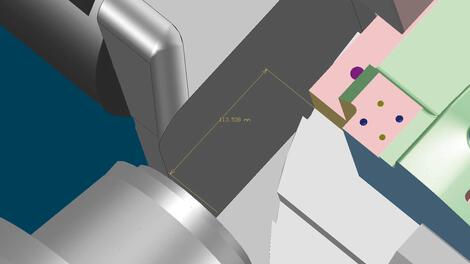

Sélectionnez les machines, les têtes machine, les moyens de bridage, les accessoires, les dispositifs et les outils adaptés selon vos ressources disponibles. Vous pouvez définir tous les points de référence dont les valeurs peuvent être reprises pour les bridages lors de la sortie CN. Vous connaissez ainsi le nombre total d’usinages nécessaires. De plus, vous détectez et évitez ainsi les collisions avant même de commencer la programmation CN. Pour ce faire, vous déplacez l’outil avec une fonction de planification spéciale directement sur la machine virtuelle, le long des zones critiques des pièces telles que les cavités, les perçages profonds ou les contre-dépouilles. Vous pouvez ensuite afficher les collisions possibles. Le simulateur CN est si précis que vous pouvez planifier des tâches avec les outils les plus courts possible dès le départ et ainsi utiliser des vitesses d’avance élevées lors de la fabrication.

Utilisez la bibliothèque d’outils dès la phase de planification et sélectionnez les outils avec les longueurs de montage appropriées.

Les fonctions d’analyse affichent les écarts et les angles entre les pièces et les composants de la machine. Vous pouvez définir facilement les repères de positionnement par un simple clic.

Programmation, vérification et optimisation fiables

Directement dans l’environnement de FAO

Lors de la programmation CN, vous configurez la machine numérique dans le JobManager de manière réaliste avec des moyens de bridage et des accessoires tels que des mandrins, des lunettes et des poupées mobiles, et vous accédez à vos outils complets. Le résultat est transmis à la station d’équipement avec toutes les informations importantes, car une documentation CN précise et détaillée est générée automatiquement lors de la sortie CN. Le responsable de la préparation sait immédiatement ce qu’il doit faire.Connaître précisément la durée du processus et mieux planifier : Définissez des paramètres dynamiques dans la machine virtuelle, tels que les données du fabricant. Les temps d’usinage sont calculés automatiquement.Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesSécurité de processus plus élevée : vérifiez l’ensemble du scénario d’usinage ainsi que toutes les positions, tous les mouvements d’axe et déplacements, tous les incréments et tous les composants.

Les conflits possibles tels que les collisions avec la coupe, les collisions de tête ou les fins de courses sont représentés de manière claire et structurée dans une liste. En fonction de l’application, vous décidez si vous souhaitez accepter ou corriger ces conflits. Vos modifications sont enregistrées dans le parcours d’outil et transférées lors du post-processeur.Différentes options s’offrent à vous pour l’optimisation de vos programmes CN en fonction du cas d’usinage. Vous pouvez changer l’outil, la machine ou la tête machine, modifier la position de bridage, tourner autour des axes de manière interactive ou modifier l’inclinaison de la tête.

Le test de collision est réalisé en arrière-plan : Vous continuez à travailler simultanément sur le programme suivant.Contrôle flexible de la configuration de la machine dans l’environnement FAO

Placez des accessoires et des moyens de bridage où vous le souhaitez pour l’usinage ou modifiez les valeurs initiales des axes additionnels tels que les axes linéaires, les broches et les axes rotatifs.

Flexibilité au sein de l’atelier

Le simulateur CN est également indispensable pour l’atelier. L’opérateur de la machine connaît les géométries brutes et les composants de la pièce, les bridages ainsi que les outils utilisés. De plus, il est tout à fait possible d’effectuer des ajustements peu avant l’usinage, par exemple lorsqu’une machine tombe en panne ou que les outils ont été triés. Les données techniques telles que l’avance ou la vitesse de la broche, les bridages ou encore l’ordre d’usinage peuvent être modifiées rapidement et facilement. Les parcours d’outils concernés peuvent être contrôlés à nouveau vis-à-vis des collisions d’un simple clic et transférés via les post-processeurs intégrés.